...

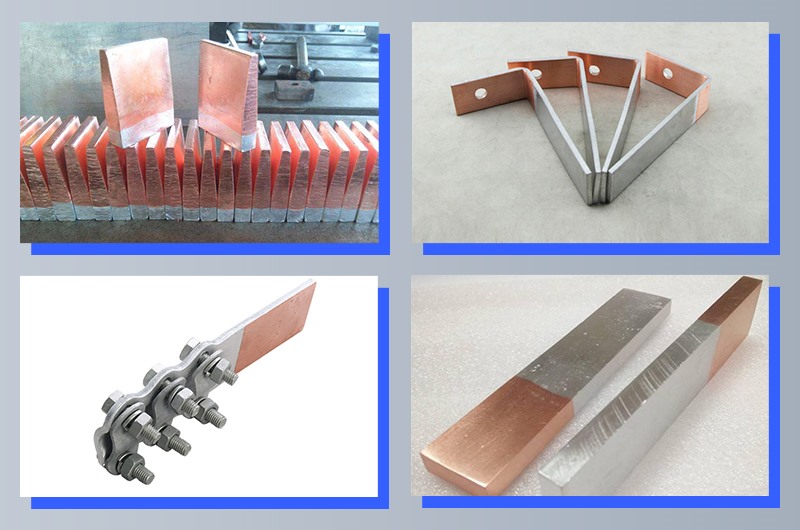

Внедрение процесса пайки из алюминиевого сплава 6063 и соединения красной меди

Алюминий и медь широко используются в области передачи электроэнергии, теплообмена и повседневных потребностей из-за их хорошей электрической и теплопроводности. Для сравнения, проводимость и теплопроводность алюминия не так хороши, как у меди, в то время как рыночная цена алюминия составляет 1/3 от плотности меди, а плотность алюминия составляет всего 1/3 от плотности меди. Без учета механических и электротермических свойств стоимость алюминиевых материалов для тех же компонентов составляет 1/9 от стоимости медных материалов. Поэтому многие отрасли промышленности внедряют технологию «замены меди алюминием» для снижения производственных затрат, таких как подготовка микроэлектронных устройств, энергетического оборудования, гибридных автомобильных аккумуляторов и энергетических батарей. Существует множество способов соединения алюминиевой меди. Начиная с различных аспектов, таких как технология и материалы, можно использовать плавильную сварку и пайку. Среди них плавка сварочного алюминиево-медного соединения имеет высокую эффективность производства и красивую формовку, но стык хрупкий, малопрочный и легко трескается; Исходя из строгого контроля состава припоя и процесса пайки, можно получить медно-алюминиевое соединение с отличными эксплуатационными характеристиками. Поэтому пайка является перспективной технологией соединения медного алюминия.

Процесс пайки из алюминиевого сплава 6063 и соединения красной меди

Чтобы реализовать эффективное соединение 6063 алюминиевого сплава / красного медного соединения, мы используем материалы 6063 алюминиевого сплава и красной меди. Припоями являются zn75al25 и zn92al8 цинковая алюминиевая порошковая сварочная проволока соответственно, а также соответствующий цинковый алюминиевый твердожильный припой. Флюс представляет собой csf-alf3 среднетемпературный некоррозионный флюс. Пламя используется в качестве источника тепла и принят метод работы сварки TIG.

При традиционной пайке твердый припой и некоррозионный флюс средней температуры CSF AlF3 сначала укладывается на край коленного соединения, а затем помещается в печь сопротивления для нагрева. Новый процесс пайки использует порошковую паяльную проволоку в качестве сварочного материала, научно пропорционируя количество флюса и присадочного металла, используя пламя LPG в качестве источника тепла и метод работы дуговой сварки вольфрамовым аргоном. Поскольку средняя температура некоррозионного потока csf-alf3 заворачивается в сердечник сварочной проволоки, заполнение проволоки и добавление флюса осуществляются одновременно, что удобно в эксплуатации и высокая эффективность производства.

Особенности процесса пайки из алюминиевого сплава 6063 и соединения красной меди

1) По сравнению с соединениями, спаянными в традиционной печи, соединение алюминиевого сплава 6063 / красной меди, полученное в результате нового процесса пайки, имеет более тонкую и плотную микроструктуру и более высокую прочность на сдвиг; Смачиваемость припоя zn78al22 на меди и алюминии и прочность на сдвиг соединения выше, чем у паяльного соединения zn92al8.

2) Микроструктура на алюминиевой стороне паяльного шва из алюминиевого сплава 6063 / красного медного соединения с новым процессом пайки zn75al25 представляет собой белую сеть распределения и осажденную первую α Al обернута в черную (α Al + β Zn) эвтектику; Структура на медной стороне представляет собой соединение раздела твердого раствора алюминия медного цинка, белый блок β ткань Zn и дендритную ткань, а остальные представляют собой большое количество черных (α Al + β Zn) эвтектических.

3) Новый процесс пайки может эффективно реализовать сварку 6063 алюминиевого сплава / красного медного соединения. Он имеет преимущества удобной эксплуатации, высокой эффективности сварки и высокой прочности на сдвиг соединения, до 70,2 н/мм2.