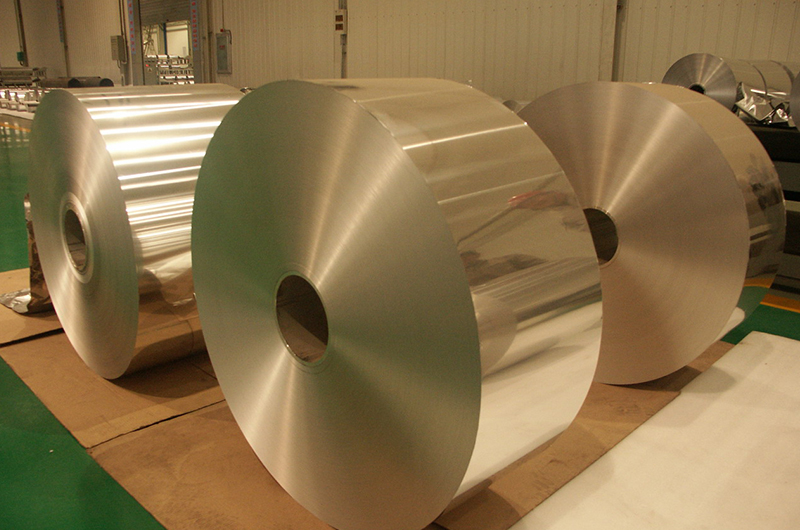

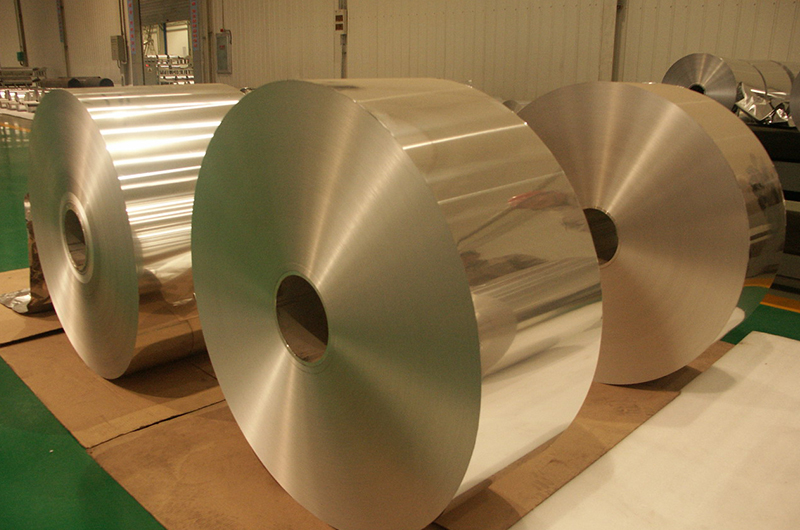

Процесс производства горячекатаной и алюминиевой фольги 4343 Процесс производства горячекатаной и алюминиевой фольги 4343 включает фрезерование слитков, гомогенизацию термической обработки, горячекатку стержневого листа, горячекатку плакированного листа, операцию облицовки, нагрев и термическое компаундирование грубой прокатки, горячую композитную финишную прокатку, холодную прокатку, финишную обработку, финишную обработку готовой продукции....

Процесс производства горячекатаной и алюминиевой фольги 4343 Процесс производства горячекатаной и алюминиевой фольги 4343 включает фрезерование слитков, гомогенизацию термической обработки, горячекатку стержневого листа, горячекатку плакированного листа, операцию облицовки, нагрев и термическое компаундирование грубой прокатки, горячую композитную финишную прокатку, холодную прокатку, финишную обработку, финишную обработку готовой продукции.

- 2 Контрольные точки технологического процесса

- 2. 1 Предварительная обработка поверхности слитков

Чтобы обеспечить качество горячекатаного композита, необходимо сначала отшпробить базовый сплав и слитки облицовочного сплава и убедиться в отсутствии дефектов, таких как глубокие следы канавок, алюминиевая стружка, шлаковые включения, поверхностные трещины и рыхлость. Оставшееся масло, пыль, металлоксидная пленка и другая грязь на поверхности должны быть очищены химическими и физическими методами перед прокаткой и компаундированием, чтобы облегчить прокатку и компаундирование. Процесс предварительной обработки поверхности, как правило, состоит из: щелочной промывки→ промывки воды комнатной температуры→ ненейтрализационной промывки воды→ промывки воды в помещении→ промывки горячей воды→сушения. 1. 2. 2 Гомогенизация слитков

Целью гомогенизационной термической обработки является снятие напряжения литья, улучшение структуры литья, уменьшение или устранение сегрегации внутригранулярных компонентов, снижение сопротивления деформации. В соответствии с различными выбранными марками алюминиевых сплавов система гомогенизации матричного слитка обычно составляет 590 °C ~ 610 °C в течение 10 ч ~ 12 ч; система гомогенизации сплава покрытия обычно составляет 510°C~530°C в течение 12 ч~14 ч.

Контроль размера заготовки В соответствии с размером конечного продукта и законом деформации составной прокатки обработанный стержневой лист и слиток облицовочного листа прокатываются до необходимого для использования размера. Отметим, что ширина пластины в это время должна быть немного больше размера готового изделия. Для обеспечения однородности покрытия материала односторонняя обрезка изделия должна быть больше 80 мм. Например: ширина изделия составляет 1 200 мм. Учитывая точность обрезки и центрирования в процессе промышленного массового производства, при нормальных обстоятельствах ширина подложки и полностью облицовочной доски составляет 1 400 мм. Учитывая, что деформация слоя облицовки на начальном этапе горячей прокатки больше, чем у подложки, длина облицовочной плиты должна быть несколько меньше длины подложки при выборе длины облицовочной плиты.

Нагрев перед горячей прокаткой

Поверхность доски должна содержаться в чистоте перед нагревом, а на поверхности не должно быть явных дефектов. При нанесении покрытия сначала используйте летучий чистый авиационный бензин для ручной очистки основного материала и доски покрытия, и очищенная поверхность больше не может иметь масляные следы, эмульсионные метки и другие пятна или посторонние предметы. После того, как бензин испаряется, поместите облицовочные пластины симметрично на верхнюю и нижнюю поверхности основного материала. Обе стороны и оба конца должны быть размещены симметрично, а затем затянуть стальную полосу, чтобы предотвратить перемещение облицовочной плиты (разрезать полосу перед горячей прокаткой). Плакированная композитная плита нагревается в печи. В соответствии с характеристиками различных выбранных сплавов и влиянием на прокатку и рекомбинацию, соответствующая температура нагрева выбирается для снижения сопротивления деформации и увеличения энергии атомов металла на составной поверхности. Увеличьте много окисленной поверхности и уменьшите потребление энергии. Для обеспечения того, чтобы каждая часть матрицы и облицовочного листа стала более однородной во время прокатки и деформации, требуется, чтобы разница температур между композитными плитами в момент разгрузки не превышала 10°С.